کاربرد فولادهای ضد سایش در دستگاه های سنگ شکن

مقدمه

در این مقاله قصد داریم در مورد کاربرد و اهمیت انواع فولاد های ضد سایش از جمله فولاد منگنزی و فولاد منگنزی کروم دار، چدن هایکروم (High Chrome) و همچنین چدن نایهارد و کاربرد فولادهای ضد سایش در دستگاه های سنگ شکن، بپردازیم. در ابتدا به توضیح مختصر از هرکدام از این فولاد ها خواهیم پرداخت.

انواع فولاد ضد سایش

- فولاد منگنزی: که با نام فولاد هادفیلد (Hadfield) نیز شناخته می شود جزء معروف ترین و کاربردی ترین فولاد های ضد سایش محسوب می شود که به طور متوسط حاوی 0.8 تا 1.25 درصد کربن و 11 تا 15 درصد منگنز می باشد و در صنایع معدنی، میکسرهای سیمانی، دستگاه های خردایش سنگ و سنگ شکن از جمله دستگاه سنگ شکن فکی، گذرگاه های راه آهن، آج های خزنده کار شده در تراکتورها، وسایل حفاری، آسیاب ها و بیل های مکانیکی و سایر محیط های دارای ضربه و سایش بالا استفاده می شود.

منگنز یک عنصر کاربیدزا و آستنیت زای قوی است و وجود حداقل 11 درصد آن در فولاد سبب پایداری فاز آستنیت می شود که در نتیجه این فولاد غیر مغناطیسی شده و سخت کاری نمی شود و پس از یک مرحله آنیل انحلالی در اثر نیروهای ضربه ایی حین کار دچار کارسختی در سطح شده و سطحی سخت و مقاوم به سایش با مغز دارای تافنس می گردند.

با توجه به سختی بالای این فولاد، ماشین کاری این فولاد به شدت سخت میباشد و اصلی ترین روش ساخت محصولات منگنزی، ریختگری این فولاد می باشد.

- چدن سفید هایکروم (High Chrome): چدن های هایکروم که جز چدن های آلیاژی مقاوم به سایش محسوب می شود، شامل 5 الی 5.3 درصد چدن و 12 الی 28 درصد کروم می باشد. کروم یک عنصر کاربید زا و فریت زای قوی است که اضافه شدن آن به فولاد ها سبب افزایش سختی پذیری و افزایش مقاومت به سایش می شود. از این چدن ها در قطعاتی از نظیر بوش ها و سیلندر ها، پمپ های ضد سایش، گلوله ها و زره آسیاب ها و سنگ شکن ها، قالب های کشش سیم و … استفاده می شود.

- چدن نایهارد (Ni-hard): این گروه از چدن ها که جز قدیمی ترین گروه چدن های پرآلیاژ مورد استفاده در صنعت است و به چدن سفید نیکل-کروم نیز معروف است، معمولا برای کاربردهای سایشی و خردایشی استفاده می شود. در این چدن ها، نیکل با درصد 3 الی 5 بعد از کربن، اصلی ترین عنصر آلیاژی محسوب می شود و باعث ایجاد ساختار مارتنزیت سخت در زمینه به همراه مقداری آستنیت باقی مانده می شود. همچنین وجود 1.4 الی 4 درصد کروم باعث ایجاد کاربید های سخت در زمینه می شود. البته اپتیمم ترکیب شیمیایی نیکل و کروم در چدن سفید نایهارد بستگی به وزن، ابعاد و کاربرد این قطعات ریختگی دارد. با توجه به این که ریختگری چدن نایهارد به طور معمول در کوره های القایی و با ذوب انواع قراضه فولاد، برگشتی ریختگری و یا آلیاژ های مشابه برگشتی انجام می شود، هزینه تولید نسبتا کمی دارد و معمولا این آلیاژ در تناژ بالا در قطعات معدنی از جمله گلوله های ساینده آسیاب بالمیل و چکش آسیاب های پودری استفاده می شود.

کاربرد فولادهای ضد سایش در دستگاه های سنگ شکن

این فولاد های آلیاژی در تمامی دستگاه های خردایش سنگ اعم از سنگ شکن فکی، کوبیت، سنگ شکن چکشی و آسیاب پودر سنگ به عنوان قطعات ضد سایش جهت خردایش و سایش سنگ ها و همچنین محافظت از بدنه داخلی سنگ شکن ها استفاده می شوند که در ادامه به توضیح مختصر از کاربرد فولادهای ضد سایش در دستگاه های سنگ شکن خواهیم پرداخت.

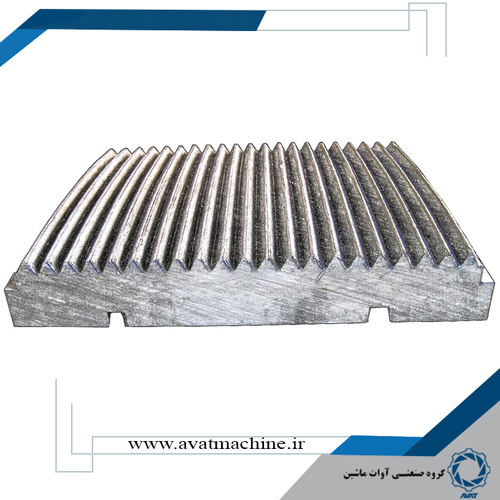

- سنگ شکن فکی: عمل خردایش در این سنگ شکن ها توسط نیروی برشی و فشاری ناشی از حرکت فک ثابت و متحرک انجام می شود. این شانه های فک از جنس فولاد منگنزی، فولاد منگنزی مولیبدن دار و گاهی از چدن نایهارد ریختگری شده ساخته می شود. شانه های سنگ شکن فکی که به صورت داندانه ایی شکل ریختگری می شوند، با ایجاد یک محفظه V شکل که به محفظه خردایش معروف است و اعمال نیروی فشاری و برشی، عمل خردایش سنگ را انجام می دهد.

در این نوع از سنگ شکن ها با توجه به این که اعمال ضربه و سایش، کمتر از سایر سنگ شکن ها می باشد، عمر شانه ها به شدت بالاست و در صورت رعایت نکات لازم، تعویض شانه ها به ندرت انجام می شود.

بغل بندهای ضد سایش از جمله دیگر قطعات این سنگ شکن هاست که از جنس فولاد منگنزی ساخته می شود و وظیفه محافظت از بدنه دستگاه در حین خردایش سنگ ها را بر عهده دارد.

- کوبیت: کوبیت ها و سنگ شکن های ضربه ایی با اعمال ضربه توسط چکش های متصل به روتور به سنگ ها، سبب پرتاب بار ورودی با شدت زیاد و برخورد آنها با سندان های داخلی می شود که در نتیجه این مکانیسم، سایز سنگدانه ها تا اندازه ی مشخص کوچک می شود. از دستگاه سنگ شکن کوبیت جهت خردایش مواد سخت و نیمه سخت مانند سنگ آهن، سنگ های غیر آهنی، سنگ های سیمانی، سنگ های رودخانه ایی و موارد دیگر استفاده کرد.

با توجه به تناژ بالای تولیدی این سنگ شکن ها و سختی بالای بار ورودی، علاوه بر چکش های این دستگاه که از فولاد منگنزی و یا چدن نایهارد استفاده می شود، تمامی بدنه داخلی دستگاه به وسیله بغل بند های ضد سایش پوشانده می شود، همچنین سندان های سنگ شکن نیز که با پرتاب سنگ ها به آن، عمل خردایش تکمیل می شود، از جنس فولاد منگنزی و چدن نایهارد می باشد. تمامی قطعات ذکر شده با توجه به سایش بالا، باید به صورت مقطعی تعویض شوند تا از سوراخ شدن بدنه آهنی دستگاه و همچنین سایش روتور جلوگیری شود.

- سنگ شکن های چکشی: این مدل از سنگ شکن ها، جهت خردایش مواد نرم و نیمه سخت استفاده می شود و تناژ تولیدی پایین تری نسبت به کوبیت ها دارد. در دستگاه سنگ شکن چکشی، چکش ها عمل پرتاب سنگ ها به سقف دستگاه را بر عهده دارند که معمولا از چدن نایهارد و فولاد منگنزی ساخته می شوند. در سقف دستگاه، سندان هایی از جنس MO40 سخت کاری شده استفاده می شود. همچنین بغل بند های این سنگ شکن، با توجه به سایش کمتر نسبت به کوبیت ها از جنس MO40 آبکاری شده می باشد که باید به صورت دوره ایی بررسی و در صورت نیاز تعویض می شوند.

- آسیاب پودر سنگ (آسیاب خورشیدی): دستگاه آسیاب پودری با اعمال نیروی سایشی به سنگدانه ها، سایز و اندازه سنگدانه ها کوچک می شود، به این صورت که بار ورودی توسط چکش های نایهاردی این آسیاب ها، به تیغه های فولادی کار شده در مسیر حرکت چکش ها کشیده می شود و عمل سایش سنگدانه ها انجام می شود. تیغه های این آسیاب ها از جنس فولاد فنر می باشد و مانند سنگ شکن چکشی، برای محافظت از بدنه دستگاه در مقابل سایش با سنگدانه ها، از بغل بند هایی از جنس MO40 سخت کاری شده استفاده می شود.

سخن پایانی

همان طور که در این مقاله درباره کاربرد فولادهای ضد سایش در دستگاه های سنگ شکن توضیح دادیم، نوع فولادی که در دستگاه های خردایش سنگ استفاده می شوند از اهمیت بالایی برخوردار می باشند. جنس فولاد و مواد استفاده شده در انواع دستگاه های سنگ شکن باید به گونه ای باشد که بتوانند سایش قابل قبولی را ایجاد کنند.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.