رولیک و اهمیت آن در سیستم نوار نقاله

مقدمه

در این مقاله سعی داریم درباره انواع رولیک نوار نقاله و اهمیت آن در سیستم نوار نقاله بپردازیم، ولی قبل از آن لازم است ابتدا با نوارنقاله و کاربرد حیاتی آن در سیستم های جابجایی مواد آشنا شویم. نوار نقاله یکی از کاربردی ترین و اصلی ترین سیستم های جابجایی مواد در سراسر دنیا می باشد که امکان جابجایی و انتقال ایمن و سریع مواد و اجسام از نقطه ایی به نقطه ی دیگر را فراهم می کند و در صنایع مختلفی از جمله صنایع غذایی، صنایع معدنی و ساختمانی و همچنین صنایع بسته بندی مواد کاربرد حیاتی دارد. مهم ترین اجزا نوار نقاله شامل نوار لاستیکی، رولیک نوار نقاله، غلطک، موتور الکتریکی به همراه گیربکس و همچنین شاسی نوار نقاله می باشد.

حرکت مواد روی نوار نقاله توسط نوار لاستیکی انجام می شود به این صورت که این نوار با استفاده از دو قرقره چرخان که توسط موتور به حرکت در می آید، روی تعدادی رولیک متصل به شاسی دستگاه حلقه میزند و یک حرکت گردشی ایجاد می کند و با حرکت این نوار لاستیکی، مواد بین ابتدا و انتهای نوار نقاله جابجا می شوند.

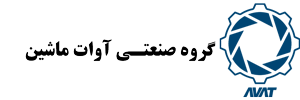

اصلی ترین سیستم انتقال مواد و سنگ های خرد شده در کارخانه های خردایش سنگ یا به اصطلاح عامیانه سنگ کوبی ها، کارخانه های تولید شن و ماسه و همچنین کارخانه های تولید آسفالت، همین سیستم نوار نقاله می باشد. این نوارنقاله ها در خروجی دستگاه ها قرار گرفته و بار خروجی را تا ورودی دستگاه بعدی جابجا می کند. برای مثال در خروجی دستگاه سنگ شکن فکی، یک عدد نوار نقاله قرار گرفته، به این صورت که سرعت حرکت تسمه این نوار نقاله، با تناژ تولیدی سنگ شکن متناسب است. سپس این بار خرد شده توسط نوار نقاله جهت خردایش ریز تر در ورودی دستگاه سنگ شکن کوبیت یا دستگاه سنگ شکن چکشی تخلیه می شود و این روند ادامه می یابد. در این کاربرد خاص از نوار نقاله، معمولا عرض نوار لاستیکی 60 و یا 80 سانتی متر می باشد.

رولیک در نوار نقاله

رولیک درواقع همان قطعات هرزگرد قرار گرفته زیر نوار لاستیکی می باشند که به صورت استوانه ایی طراحی شده و وظیفه آن تحمل بار و وزن نوار لاستیکی و جلوگیری از شکم دادن این تسمه می باشد. رولیک ها که وظیفه به گردش درآوردن نوار نقاله را برعهده دارند، باعث ایجاد اصطکاک مواد حمل شده با سطح نوار لاستیکی می شوند، به همین علت رولیک ها در معرض سایش دائمی هستند و به مرور باید رولیک های جدیدی جایگزین رولیک های قدیمی شوند.

در ساخت نوار نقاله با توجه به کاربرد نوار نقاله و تناژ انتقال مواد، نوع رولیک و همچنین قطر و سایز رولیک متفاوت می باشد.

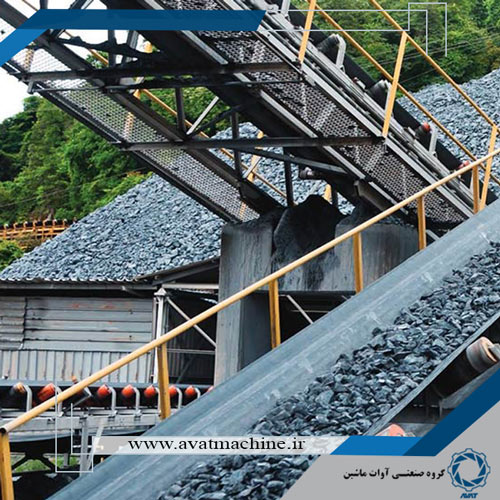

رولیک ها که با نام رولر نیز شناخته می شوند، از نظر جنس متریال به کار رفته در آن ها به دو دسته رولیک فلزی و رولیک پلیمری تقسیم می شوند. رولیک های فلزی شامل رولیک های آهنی ساده، رولیک آلومینیومی، رولیک چدنی و رولیک استیل و رولیک های پلیمری شامل رولیک تفلونی، رولیک پلی اورتان، رولیک PA، رولیک HDPA می باشند.

انواع رولیک از نظر کاربرد در نوار نقاله

رولیک رفت: همانطور که از اسم این رولیک پیداست، این رولیک برای موارد انتقالی کاربرد داشته و وظیفه اصلی آن تحمل بار و وزن تسمه نوار نقاله می باشد. این رولیک که در سطح جانبی نوار نقاله قرار می گیرد، به دلیل اهمیت جایگاه آن، باید از کیفیت عالی برخوردار باشد.

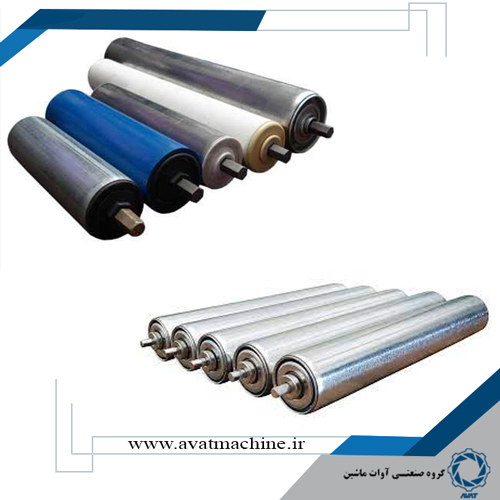

رولیک ضربه گیر: در این رولیک ها، از روکش پلاستیکی استفاده شده که وظیفه کاهش ضربه ناشی از ریزش بار روی تسمه به سایر رولیک ها را برعهده دارد. در این شرایط، سایر رولیک ها آسیب کمتری می بینند و ماندگاری دستگاه بیشتر خواهد شد.

رولیک برگشت: این رولیک ها در سطح زیرین نوار نقاله قرار می گیرد تا تحمل وزن تسمه نوار نقاله بالا برود و بتوان قطعات بزرگتر و سنگین تر را نیز با نوار نقاله جابه جا کرد.

انواع رولیک نوار نقاله از نظر شیوه ساخت

رولیک معمولی: کاربرد اصلی این رولیک ها به حرکت در آوردن تسمه لاستیکی نوار نقاله می باشد و دارای طراحی نسبتا ساده می باشند. رولیک های معمولی از لحظ متریال ساخت به دو دسته رولیک فلزی و رولیک پلیمری تقسیم می شوند. این رولیک ها در کاربردهای معمولی کارخانه جات ها استفاده می شوند و معمولا دارای قیمت پایین نسبت با سایر رولیک ها می باشند. بلبرینگ به کار رفته در این رولیک ها، دارای کیفیت معمولی می باشند و با توجه به تناژ برداشتی و نوع مواد انتقالی، قطر و سایز این رولیک ها متفاوت است.

رولیک پرسی: اصلی ترین ویژگی رولیک های پرسی سیستم آب بندی آن ها حین ساخت می باشد، به این صورت که همزمان و از دو طرف این سیستم آب بندی مانع ورود آلاینده ها و گرد و غبار به داخل رولیک ها می شود. این سیستم آب بندی، دارای چندین عنصر آب بندی است که محافظت از محفظه روغن و جلوگیری از رسیدن گرد و غبار به بلبرینگ ها وظیفه اصلی آن می باشد. به واسطه ی همین ویژگی خاص، از این رولیک های پرسی در مقایسه با انواع رولیک نوار نقاله در محیط های سخت مانند معادن سنگ، معادن ذغال سنگ و صنایع شیمیایی استفاده می شود.

همانطور که قبلا در خصوص کاربرد نوار نقاله در کارخانه های تولید شن و ماسه و سنگ کوبی ها صحبت شد، به دلیل وجود گرد و غبار فراوان در محیط این کارخانه ها، نوار نقاله های استفاده شده در این کارخانه ها مجهز به رولیک پرسی می باشند.

رولیک تسمه دار: در این رولیک ها، وظیفه تغذیه رولیک بر عهده یک تسمه موتوری است و به این ترتیب حرکت مواد در حال انتقال کنترل می شود. زمانی از رولیک تسمه دار استفاده می شود که لازم است اقلام به صورت لحظه ایی در نقاط مختلف متوقف شود، چرخانده شوند و یا نیاز به بارگیری و تخلیه اقلام از اطراف نوار نقاله می باشد.

رولیک زنجیری: در این مدل از رولیک ها، دو چرخدنده متصل به رولیک می باشد و وظیفه تغذیه رولیک بر عهده یک زنجیر پیچیده به رولیک است. کاربرد این رولیک ها در شرایطی است که حمل مواد و اجسام سنگین مورد نیاز است. در این رولیک ها انتقال نیرو توسط هرکدام از رولیک های نوار نقاله به شدت بالا است.

پایه رولیک:

یکی دیگر از اجزا اصلی نوار نقاله ها، پایه رولیک می باشد که رولیک ها روی آن نصب می شوند. پایه رولیک ها با توجه به نوع نوار نقاله، جایگاه رولیک ها در نوار نقاله، شکل و اندازه سطح نوار نقاله و … دارای انواع مختلفی از جمله پایه رولیک رفت، پایه رولیک معلق، پایه رولیک ایستاده و پایه رولیک خود تنظیم می باشند که شرح انواع این پایه رولیک ها، شیوه ساخت و کاربرد هرکدام از این پایه رولیک ها نیازمند مقاله ایی مجزا می باشد.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.