آشنایی با تجهیزات مورد نیاز تولید شن و ماسه

مقدمه:

شن و ماسه یکی از مهم ترین و پرکاربردترین مصالح در صنایع ساختمان سازی، راه سازی، شیشه سازی و… می باشد که نقش مهمی در بخش های مختلف زندگی بشر ایفا می کند. سنگ های طبیعی به دلیل قرار گرفتن در مسیر طوفان های شدید و باد و باران، خرد شده و به ابعاد کوچکتر تبدیل می شود. در صورتی که ابعاد این سنگ ریزه ها کوچکتر از 6 میلیمتر باشد به آن شن و ماسه گفته می شود. البته روش دیگر برای تولید شن و ماسه خردایش سنگ های درشت و بزرگ و تبدیل آن به شن و ماسه در کارخانه های خردایش سنگ می باشد. در ادامه به توضیح روش تولید شن و ماسه مصنوعی و مهمترین ماشین آلات تولید شن و ماسه خواهیم پرداخت، پس با ما همراه باشید.

تولید شن و ماسه

پیش از ارائه و معرفی ماشین آلات تولید شن و ماسه، ابتدا بهتر است تفاوت شن و ماسه را بدانیم:

- شن: به خرده سنگ هایی با ابعاد بین 2 تا 60 میلی متر که با توجه به نحوه شکل گیری و تولید آن در اشکال گرد، گوشه دار و … دیده می شود، شن می گویند که دارای انواع نخودی و بادامی، سوزنی و پولکی می باشد که هر کدام کاربرد منحصر به فرد خود را دارد.

- ماسه: سنگ ریزه های با ابعاد زیر 2 میلیمتر ماسه نامیده می شود که در تهیه ملات های مختلف، بتون و آجر کاربرد فراوان دارد.

شن و ماسه هایی که به صورت طبیعی در کنار رودخانه ها و یا در مناطق کویری به دلیل اختلاف دمای زیاد شب و روز و باد و طوفان های شدید به وجود آمده است، دارای معایبی از جمله تنوع و گوناگونی جنس سنگ ها و عدم کنترل اشکال ذرات شن و ماسه می باشد. همچنین بهره برداری بی رویه از این منابع طبیعی، آسیب های جبران ناپذیری به محیط زیست خواهد زد. به دلیل مشکلات ذکر شده، شن و ماسه مورد نیاز در صنایع مختلف به صورت مصنوعی در کارخانه های سنگ کوبی و خردایش سنگ تولید می شود.

به منظور تولید شن و ماسه مصنوعی، ابتدا سنگ های بزرگ استخراج شده از معادن، کوه ها و یا قلوه سنگ های رودخانه اییی به کارخانه انتقال می یابد. در صورتی که این سنگ ها ناخالصی نداشته باشد، در مسیر خط خردایش قرار می گیرد و پس از طی کردن چند مرحله خردایش توسط دستگاه های خردایش سنگ، به اندازه کافی خرد شده و سپس توسط دستگاه های دانه بندی، تفکیک شده و در نهایت توسط تجهیزات شستشوی مواد، عملیات شستشو شن و ماسه انجام شده و این شن و ماسه تولیدی روانه بازار می شود.

ماشین آلات تولید شن و ماسه

- سنگ شکن فکی: از اصلی ترین و ابتدایی ترین دستگاه های خردایش اولیه در تمامی کارخانه های تولید شن و ماسه می باشد. دستگاه سنگ شکن فکی توانایی خردایش سنگ های با ابعاد 200 میلیمتر و بیشتر را دارد که توسط نیروی فشاری و برشی وارده به سنگ توسط دو فک دستگاه، عمل خردایش انجام می شود. این دستگاه، بسته به ظرفیت و تناژ تولیدی کارخانه، در مدل ها و ابعاد مختلف ساخته می شود.

- فیدر: همانطور که از نام این دستگاه پیدا است، فیدر ها وظیفه تغذیه سنگ شکن های فکی را برعهده دارند. بار ورودی به سنگ شکن های فکی باید به صورت یکنواخت وارد دستگاه شود و از ورود یکباره حجم زیادی از سنگ ها و کانی ها به دستگاه باید جلوگیری کرد که دستگاه فیدر این وظیفه مهم را بر عهده دارد. عملکرد درست فیدر ها از وارد شدن شک های ناگهانی به دستگاه سنگ شکن فکی جلوگیری می کند و باعث جلوگیری از افزایش استهلاک دستگاه می شود. همچنین باعث افزایش راندمان دستگاه سنگ شکن فکی می شود.

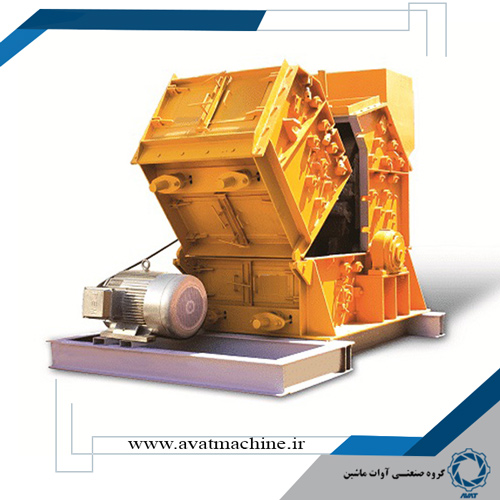

- سنگ شکن کوبیت: پس از خروج بار از سنگ شکن فکی لازم است مرحله دوم خردایش صورت بگیرد که این عملیات توسط سنگ شکن های کوبیت انجام می شود. دستگاه سنگ شکن کوبیت جزء سنگ شکن های ثانویه می باشد که توسط یک روتور پوشیده از چکش ضد سایش، پرتاب سنگ ها و بار ورودی به سندان ها انجام می شود و عملیات خردایش انجام می شود. از مهم ترین ویژگی های کوبیت ها، قابلیت تغییر فاصله سندان ها تا روتور و در نتیجه تنظیم ابعاد بار خروجی می باشد. کوبیت ها مصالح و سنگ های چند ضلعی مورد نیاز جهت بتن و یا آسفالت را تولید می کند و در صورت نیاز به ماسه، پس از کوبیت، دستگاه ماسه ساز جهت خردایش ریزتر بار قرار می گیرد.

- ماسه ساز ها: پس از خردایش سنگ ها توسط سنگ شکن های فکی و کوبیت، لازم است ابعاد سنگ ها یک مرحله دیگر کوچک شده تا به ماسه تبدیل شده و مناسب استفاده در صنایع ساختمان سازی و … شود. این عملیات توسط ماسه ساز ها انجام می شود که دارای انواع مختلفی از جمله ماسه ساز دو طرفه، ماسه ساز خرگوشی و ماسه ساز راک اند راک می باشد. کاربرد ماسه ساز ها شامل تولید ماسه و سنگ شکنی با اندازه های متفاوت و لبه های شکسته و تیز می باشد. ذرات خروجی از ماسه ساز ها دارای ابعاد 0 تا 6 میلیمتر می باشد. ماسه خروجی از ماسه ساز ها معمولا در بتن و آسفالت استفاده می شود.

- سرند ها: دستگاه سرند وظیفه تفکیک اندازه دانه های شن و ماسه را برعهده دارد تا بار مورد نظر از لحاظ اندازه یکنواخت و یکدست شده و بدون هیچ خطایی جمع آوری شود. سرند ها معمولا در چند طبقه ساخته می شود و جایگاه قرارگیری آن ها بعد از سنگ شکن ها جهت جداسازی و تفکیک شن و ماسه ها می باشد. سه مدل معروف سرند تولیدی در کشور ما شامل سرند ویبره ایی، سرند گریزلی و سرند دورانی می باشد که هرکدام جایگاه و کاربرد منحصر به فرد خود را دارد. سرند ها بار خروجی از سنگ شکن ها را دانه بندی کرده، به این صورت که بار هایی که درشت هستند، جهت خردایش مجدد، وارد سنگ شکن بعدی میشود و بارهایی که اندازه مناسب دارند، تفکیک شده و در مسیری متفاوت جهت دپو هدایت می شود.

- ماسه شوی ها: ذرات ماسه ایی که از ماسه ساز ها خارج می شود، باید عاری از هرگونه ریزدانه ها و خاک باشد تا قابلیت استفاده در بتن و آسفالت را داشته باشد، در غیر این صورت ذرات گل و لای و خاک موجود در ماسه ها، باعث کاهش استحکام و مقاومت بتن و … می شود. دستگاه ماسه شوی، دارای یک مارپیچ احاطه شده با آب می باشد که حرکت این مارپیچ سبب شسته شدن شن و ماسه داخل این دستگاه می شود و در نهایت ماسه شسته و تمیز از دستگاه خارج می شود.

- اوواش و خشک کن ها: ذرات ماسه شسته شده در ماسه شوی ها نیاز است تا در اخرین مرحله، توسط خشک کن ها عاری از هرگونه رطوبت شوند. اوواش به گونه ایی طراحی شده که درصد رطوبت انواع کانی ها و لجن ها را تا حد استاندارد کاهش داده و با خشک کردن آن ها، آخرین عملیات روی این کانی ها پایان می پذیرد و شن و ماسه خروجی پس از بارگیری روانه بازار و صنعت خواهد شد.

جمع بندی نهایی

با توجه به این که امروز تقاضا برای استفاده از شن و ماسه افزایش یافته است، ماشین آلات تولید شن و ماسه جایگاه بسیار خوبی در صنعت پیدا کرده اند. برای تولید شن و ماسه های مصنوعی نیاز است تا با استفاده از دستگاه های مخصوص و در طی عملیات هایی، سنگ های استخراج شده را خرد کرد. برای تولید شن و ماسه باکیفیت نیاز است در زمان تولید، ناخالصی های آن را حذف کرد.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.